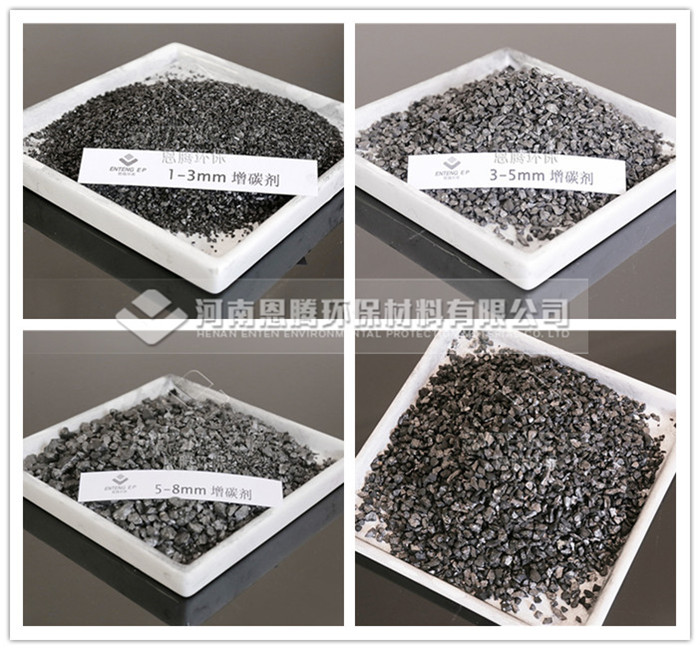

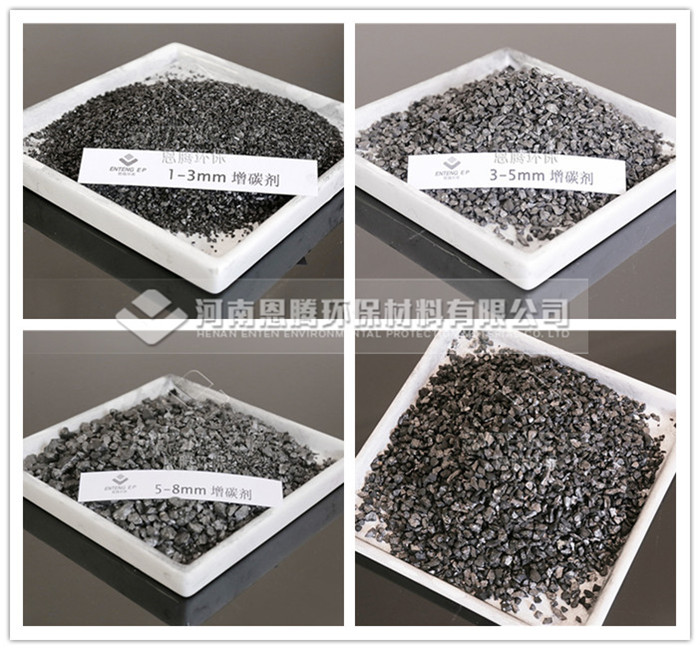

盖州市合成铸铁工艺中使用增碳剂的要求

发布时间:2018-04-11 13:04:53 浏览

次

合成铸铁工艺中使用增碳剂的要求

近年来,铸件市场竞争激烈,而铸件质量要求越来越高,价格却是低来越低,而对企业的环保要求也越来越严格,所以在很多地方,已用感应电炉取代冲天炉熔化铁液。从原材料的价格上来说,由于工业发达国家的废钢供应充足,我国废钢在社会上沉淀存留量较多,废钢价格比新生铁价格低的多,所以这几年广泛采用废钢加增碳剂的方法生产铸铁,即“合成铸铁”。在生产过程中如果工艺操作正确,不但铸铁的化学成分和温度便于控制,还可以提高铸件的综合物理性能,同时也可以降低铸件的生产成本。

在合成铸铁技术不断发展、不断完善的过程中,废钢的加入量也越来越多,从最初的少量加入,现已经增加到80%,电炉熔炼铸铁不像冲天炉那样有增碳源,为了得到合格的含碳量,添加增碳剂是必不可少的措施,这样增碳剂的选择和使用方法,对改善铸铁组织、提高铸铁的综合物理性能,是至关重要的问题。

合成铸铁工艺中使用增碳剂的要求

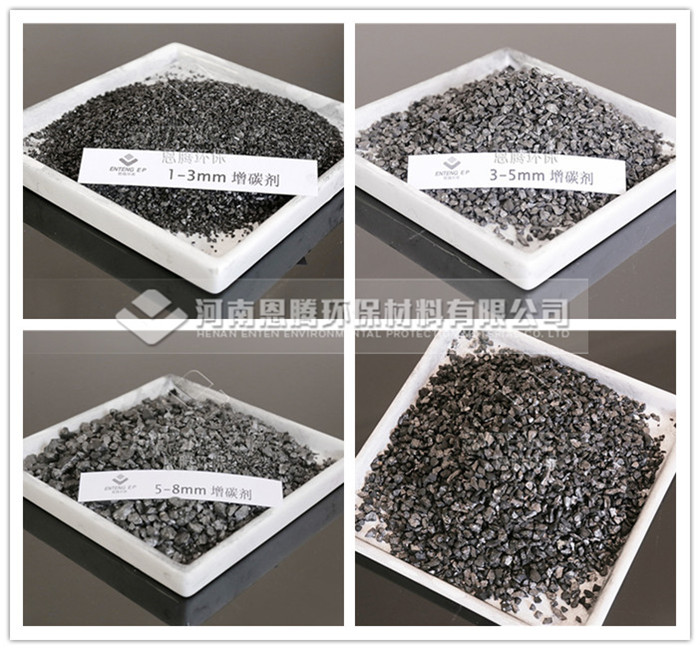

(1)增碳剂的自身质量。

(2)铁液的含碳量 一般情况下,铁液的含碳量越低,增碳剂的吸收率越高,当原铁液的wC在3.6%以上时,再往上增碳就困难了。

(3)铁液的含硅量 原铁液中的硅越高,越影响增碳剂的吸收,这是因为硅具有排碳作用,降低了碳在铁液中的溶解度。

(4)铁液的含锰量 原铁液中的锰含量高,有利于增碳剂的吸收。

有资料介绍,初始碳量每增加0.1% , 增碳剂吸收率可降低1%~2%;硅量每增加0.11% , 增碳剂吸收率可降3%~4%;硫量

每增加0.1% , 增碳剂吸收率可降低1%~2%;锰量每增加0.1% , 增碳剂吸收率可提高2%~3%。由此可见, 当铁液中初始碳含量高时, 在一定的溶解极限下, 增碳剂的吸收速度慢,吸收量少, 烧损相对较多, 增碳剂吸收率低。当铁液初始碳含量较低时, 情况相反。另外, 铁液中硅和硫阻碍碳的吸收, 降低增碳剂的吸收率。而锰元素有助于碳的吸收, 提高增碳剂吸收率。就影响程度而言, 硅最大, 锰次之, 碳、硫影响较小。因此, 在实际生产过程中, 应先增锰, 再增碳, 最后增硅。

(5)炉料和铁液质量(是否严重氧化)。

(6)炉工操作 增碳剂还没有被吸收,就不停的往外挑渣,把增碳剂和熔渣一起挑出来。

(7)加入时间及加入方法 增碳剂不要先加入炉底。由于增碳剂的熔点高,其是依靠铁液的包围被缓慢地分解吸收的,所以如果直接加入炉底,不但会延长增碳剂的分解时间,集聚的高温还可以把炉底烧成海绵状,把炉底烧穿。因此,应在炉底有少量铁液时,增碳剂随废钢一起加入,力争在炉料加入3/5时,把计算的增碳剂加入完毕。

(8)炉温控制 在正常的生产条件下,铁液温度较高,则碳较易溶于铁液,增碳效率因而较高。

用废钢加增碳剂生产合成铸铁,在选用增碳剂时,要根据废钢的加入量来选择增碳剂,如果废钢的加入量少,可以选择含氮量适当高的增碳剂;如果废钢的加入量多,可以选择含氮量低的增碳剂。优质的增碳剂,不但具有增碳作用,还具有对铁液的孕育作用。由于氮毕竟是气体,且不易化验和控制,所以在购买增碳剂时,力争购买含氮量低的增碳剂为好。